前回の動画で修理に着手した、25年前のトヨタ・プログレのキーレスエントリー。今回はその破損したケースを、強度、使いやすさ、そして美しさを兼ね備えた「新品同様のキー」として蘇らせるための、緻密な3D設計プロセスに密着します。

単なる「ケースのコピー」に終わらない、細部までこだわり抜いた設計の工夫をご紹介します!

1. 究極の強度を目指す「キーハンドル」の設計

キーレスエントリーで最も負荷がかかり、破損の原因となっていたのが、鍵を回すための「取っ手」部分です [00:13]。

🛠️ 強度と素材の選択

この取っ手には最も強度が求められるため、3Dプリントの素材の中でも、カーボン繊維入りPLAなど、通常の樹脂よりも強度が高いフィラメントでの作成が想定されています [00:40]。

🔑 キーブレードとの結合

金属製のキーブレードを樹脂でしっかりとロックする構造を設計。テストプリントで実際に嵌め合わせるための「掘り込み」部分の寸法を調整し、簡単には抜けない「強引に押し込む」形を目指します [08:17]。

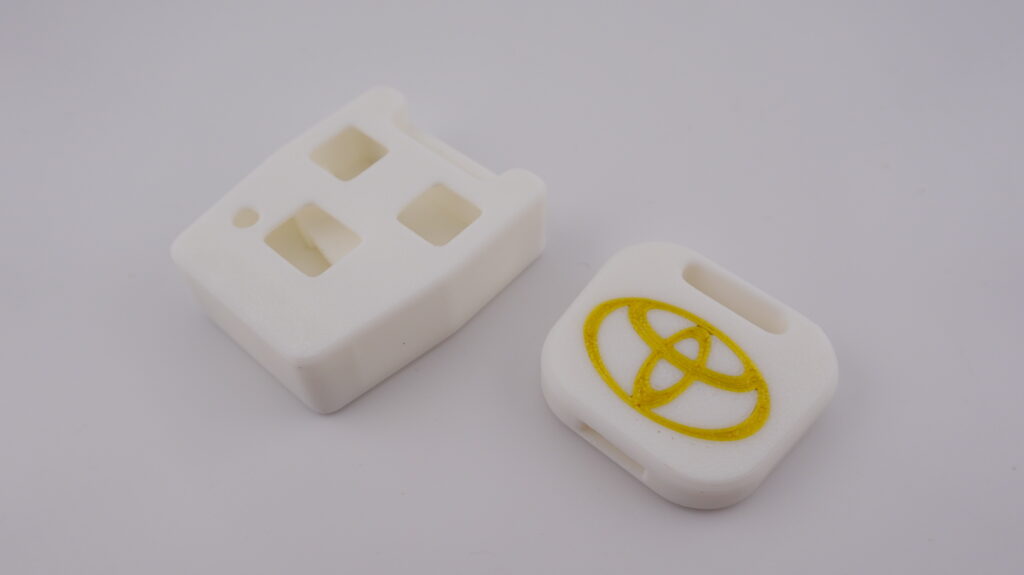

✨ デザインの付加

キーハンドルの設計の仕上げとして、ロゴ(トヨタマークなど)を掘り込み(-0.5mm)で入れ、ツートンカラーのフィラメントで印刷することで、純正品を超えるようなカスタム感を演出します [56:51]。

2. ミリ単位の調整が命!「キーレスケース」の緻密な設計

電子ユニットを収納するケースは、スイッチやLEDの位置が少しでもずれると機能しないため、極めてシビアな寸法合わせが必要です。

🎛️ スイッチ・LEDの位置合わせ

電子ユニットのボタンやLEDの配置は、センターからわずかにずれている「ちょいずれ」の状態です [01:03:31]。この微妙なズレを再現し、ボタンがスムーズに押せるよう、高さや位置を何度もテストプリントしながらミリ単位で追い込みます [03:09]。

📐 内部空間の設計

電子ユニットをぴったり収納するため、ケースの上下の厚みや内部空間(約10.5mm)を正確に計測し、ユニットが動かないジャストフィットの空間を設計します [31:34]。

🔗 キーチェーンホールの工夫

キーチェーンを通す穴も、単に開けるだけでなく、軽さと使いやすさを考慮して周囲を削り込むデザインを採用。軽すぎず、頑丈な形状を追求しています [45:03]。

3. メンテナンス性を確保する「ネジ穴」の革新

一般的な修理で使われる木ネジ(タッピングネジ)では、何度も開け閉めするとネジ山が潰れてしまいます。そこで今回は、電池交換などのメンテナンス性を高めるために、画期的な方法に挑戦します。

🔩 真鍮製インサートの使用

ネジ止め部分には、3Dプリントで開けた穴に真鍮製の雌ネジ(メスインサート)をはんだごてなどで熱で溶かし込んで埋め込む方法を想定 [35:29]。これにより、タッピングネジではなく、繰り返し使える通常の皿ネジで強固に固定する構造を実現します [49:05]。

📐 美しい皿ネジの仕上げ

皿ネジの頭がケース表面から飛び出さないよう、ネジのサイズ(2.5mm)に合わせてネジ穴のフチを45度の角度で削り込み、美しくフラットに仕上がるよう設計されています [48:54]。

4. 仕上げ:手触りを決めるR(フィレット)処理

ケースの全周や角に「R」(角を丸める処理)を入れることで、見た目の美しさと、実際に手で握った時の手触りの良さを向上させます [50:58]。このひと手間が、自作品のクオリティを工業製品レベルに引き上げる鍵となります。

緻密な計測、CADでの試行錯誤、そして機能性とデザインの両立を目指した設計が完了しました。次は、いよいよこのデータを出力し、組み立てていく「製造・組み立て編」です。ボロボロだったキーレスが、果たして新品同様に生まれ変わるのでしょうか。次回の動画にご期待ください!

動画はこちら: 【設計編】ボロボロの鍵が新品同様に!古い車のキーレスエントリーケースを3Dプリンティングで自作する方法

コメント